发布时间:2024-05-10 浏览人数:1人查看

为什么要做自动化?如何做自动化?这是一个老课题。

按照科技和管理的发展,其实是应该要有一套工程的方法,来说明如何做决定,如何去实现,以及如何保证成功。但在半导体封测领域,其实并没有一套标准的方法来进行。最简单粗暴的就是 =>买别人成熟的方案,因为最不会犯错。和半导体芯片行业相比,半导体封测行业愿意投入的成本并不高,但是相对其他行业也是不少了,既然都愿意投钱了,当然就用最简单的方法 =》找几个厂商,出个方案来比较。

但别人的方案,在实施上不一定可以照搬,有些客户要求每一个物料/辅料/工具都具备条码和验证,这很大程度上就不能用到做离散元件的工厂(辅料用量太大了,贴条码都要有个新的团队)。方案改着改着就变味了。厂商为了省钱,最终可能把一个很好的方案改得面目全非,好的情况只是未来不能做延伸,坏的情况是直接烂尾。

这篇不谈如何算 ROI,如何判定值不值得做。这篇的目标回归本质,去探讨如何思考“自动化”这回事,如何在方案中循序渐进的去实现满足工厂需求的方法。

自动化的本质

自动化场景下的质量问题

在自动化场景下,如何兼顾之前定下的各种质量对应检验要求是一个很大的挑战。

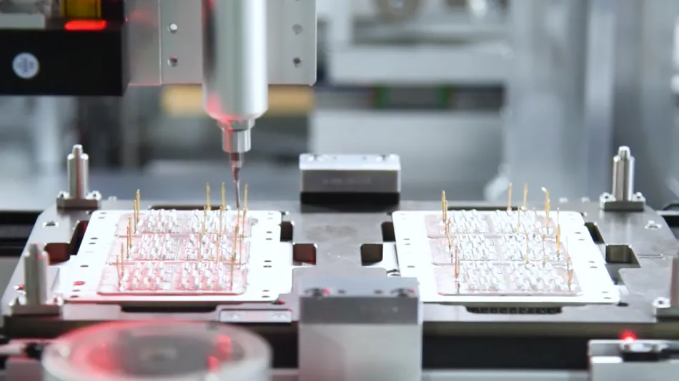

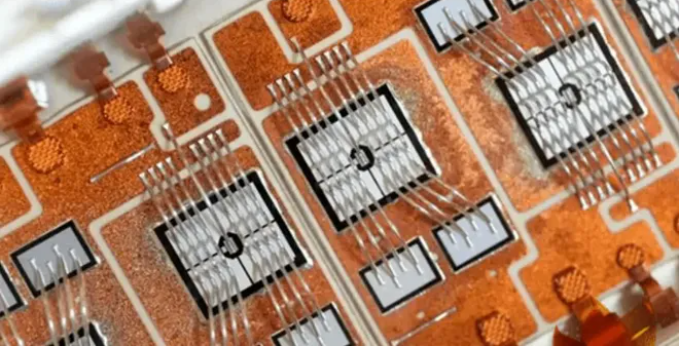

举一个经典的例子,把键合机连起来变成键合连线,要如何去进行消耗品(例如金线)和辅料(框架)的绑定和确认 ?如果继续使用旧的方式(由人来刷条码和输入),那在效率上一定会打折,一个全自动化的流程,突然多了一个手动确认动作,就失去了自动化的意义。

但是取消掉 “确认” 动作,那又如何保证质量呢 ?因为辅料/消耗品依然是人为要去上料的(别要求变成自动上辅料和消耗品,没有性价比)。

同样的问题,也包括了抽检,可以做到全自动,但很明显的就会增加硬件成本(要在上下料加入抽检的功能)。

这是目前封测自动化无解的问题,大家的态度都是 “闭眼” 去修改规则,取消掉“手动确认”。

新的自动化技术

最近做的一个 POC,顾客的领导层问了一个很有意思的问题,能否说明为什么现在能做到,而以前做不到 ?其实在过去的 5 年,大量的新科技改变了自动化的方法,当然还有待改进,但已经给了我们一个新的战场

1)视觉相机因为直播和抖音等原因,已经进化到能够在合理的价格(少于3000 元)就能做到上万元工业相机的对等功能。

2)深度学习已经能让我们快速的去做 “手势”判别等级的应用。

3)流媒体技术保证我们不会因为截屏的原因而少捕捉到需要的画面。

这些技术都让轩田科技能够做下一代的智能设备,打破困局。2024 年也将会是轩田科技在设备智能化的元年。

作者简介

刘用文,中国台湾新竹交通大学硕士,拥有超过 25 年半导体行业自动化经验,曾作为英飞凌自动化团队核心成员,参与和规划了多个半导体晶圆和封装测试的建厂计划。